在機械零件加工過程中,注意細節是確保零件質量和性能的關鍵。

首先,在圖紙解讀階段,須仔細研究零件圖紙。要準確理解每個尺寸標注、公差要求、表面粗糙度以及技術要求等信息。任何誤解都可能導致加工出來的零件不符合設計意圖,例如,忽視了一個關鍵尺寸的公差范圍,就可能使零件無法與其他部件正確裝配。

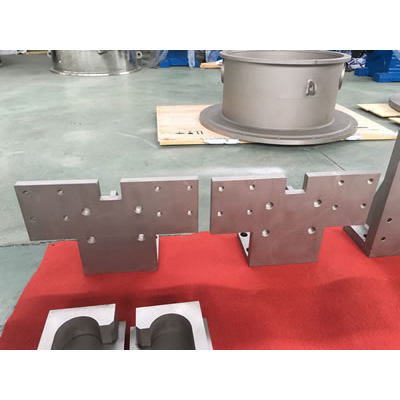

材料準備也不容忽視。要根據零件的使用要求和性能特點選擇合適的材料。在加工前,檢查材料的質量,確保無明顯缺陷,如裂紋、夾雜等。因為這些材料內部的問題可能在加工過程中進一步擴展,或者使零件在使用過程中出現故障。

在加工操作環節,刀具的選擇和使用至關重要。不同的加工工藝和零件材料需要匹配相應的刀具。刀具的切削參數,如切削速度、進給量和切削深度,要合理設置。切削速度過快可能導致刀具磨損加劇,甚至損壞刀具;進給量和切削深度不當則會影響零件的表面質量和尺寸精度。

對于加工精度的控制,需要在加工過程中定期測量。使用合適的量具,如卡尺、千分尺等,對關鍵尺寸進行準確測量,確保加工誤差在公差范圍內。同時,注意加工順序,合理的順序可以減少零件的變形和應力集中。例如,對于薄壁零件,先粗加工后精加工,并且在精加工時適當減小切削力。

然后,加工后的零件表面處理和檢驗也很重要。零件表面可能需要進行防銹、拋光等處理。并且要進行很好的質量檢驗,包括外觀檢查、尺寸檢驗和性能測試等,只有所有環節都符合要求,才能確保機械零件的質量。